19.04.2024 ОГК-2

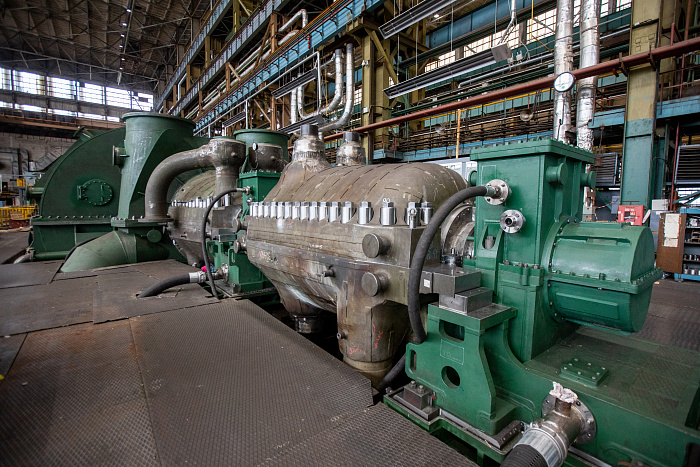

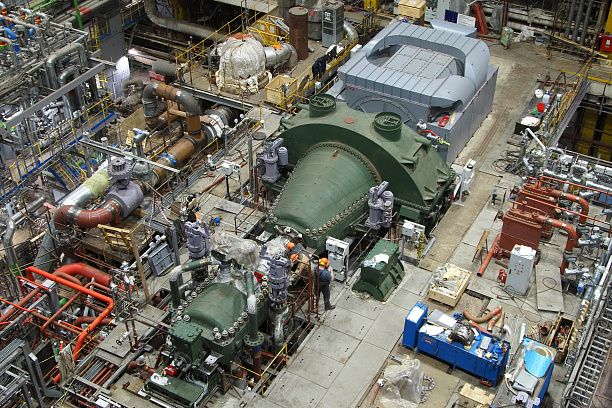

На Киришской ГРЭС ПАО «ОГК-2» успешно проведен один из важнейших этапов предпусковых работ — постановка нового турбогенератора ТГ-1Т ТЭЦ-части на валоповорот. Его цель — проверить правильность сборки турбины, оценить центровку всех элементов и готовность различных систем к пуску.

«Выполнение данного этапа — еще один шаг для своевременного ввода в эксплуатацию турбины, — рассказал директор Киришской ГРЭС Евгений Антоненко. — Успех операции — заслуга высококвалифицированного персонала подрядных организаций и электростанции. Следующая ключевая операция — пробный набор вакуума — запланирована в начале мая».

Замена и реконструкция основного оборудования ТЭЦ-части Киришской ГРЭС производится в рамках государственной программы конкурентного отбора модернизируемых мощностей (КОММод).

Справка

Валоповорот — вращение турбины благодаря установленному на ней электроприводу с редуктором. В ходе операции скорость вращения ротора турбины составляет четыре оборота в минуту. В ходе эксплуатации ротор турбогенератора будет вращаться со скоростью 3 000 оборотов в минуту.

Старейшая турбина ТГ-1Т ТЭЦ-части Киришской ГРЭС мощностью 50 МВт 1 апреля 2023 года переведена в реконструкцию с последующей комплексной заменой на новую. С момента пуска турбины в октябре 1965 года наработка составила 417 тысяч 760 часов, выработка электрической энергии – более 17 млрд кВт*ч.

В рамках проекта модернизации установлена новая модифицированная двухкорпусная паровая турбина мощностью 60 МВт производства Ленинградского металлического завода, а также генератор производства завода «Электросила» (предприятия входят в энергомашиностроительную компанию «Силовые машины»), внедрена автоматизированная система управления. Конструктивные изменения в системе новой турбины позволят повысить общую мощность модернизированной машины относительно базовой на 20%.

Киришская ГРЭС является филиалом ПАО «ОГК-2» – ведущей компании России по тепловой генерации.

ПАО «ОГК-2» — электрогенерирующая компания в составе 12 филиалов: Сургутская ГРЭС-1, Рязанская ГРЭС, Киришская ГРЭС, Ставропольская ГРЭС, Новочеркасская ГРЭС, Троицкая ГРЭС, Череповецкая ГРЭС, Серовская ГРЭС, Псковская ГРЭС, Адлерская ТЭС, Грозненская ТЭС и Свободненская ТЭС. Контролирующим акционером компании является ООО «Газпром энергохолдинг» (100-процентное дочернее общество ПАО «Газпром»).