15.08.2012 Газета «Турбоатом» №25 (4744)

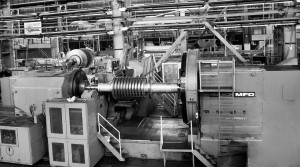

На «Турбоатоме» идет работа по изготовлению модернизированной турбины энергоблока № 2 Экибастузской ГРЭС-1 (Казахстан).

На «Турбоатоме» идет работа по изготовлению модернизированной турбины энергоблока № 2 Экибастузской ГРЭС-1 (Казахстан).

Обоймы низкого давления были собраны и сварены в цехе сварных конструкций №60, после чего направлены на мехобработку в паротурбинный цех №53. Далее обоймы будут переданы в сборочно-испытательный цех №73 на сборку с ротором и диафрагмами для сдачи заказчику. Отгрузка оборудования запланирована на осень.

Контракт на модернизацию был подписан в декабре 2010 года. По его условиям «Турбоатом» выполнит замену паровой турбины К-500-240-2 на турбоагрегат К-540-23,5 с установкой на существующий фундамент.

В результате выполненных работ мощность агрегата увеличится на 40 МВт– до 540 МВт, срок службы будет продлен на 25 – 30 лет.

Экибастузская ГРЭС-1 расположена в городе Экибастуз Павлодарской области в Казахстане. Установленная мощность станции 4000 МВт.

Сегодня пять из восьми блоков ГРЭС находятся в постоянной работе и могут произвести 2500 МВт.

С 1978-го по 1980 год ОАО «Турбоатом» поставило турбины К-500-240-2 для трёх энергоблоков станции.

Новая установка производства фирмы ERESKO (Германия) предназначена для рентгеновского просвечивания и радиографического контроля сварных швов деталей турбин для выявления дефектов непроваров, трещин, пор, шлаков и др. Аппарат состоит из просвечивающей трубки и пульта управления. Сама рентгенография деталей происходит в специальной камере с биологической защитой.

Новая установка производства фирмы ERESKO (Германия) предназначена для рентгеновского просвечивания и радиографического контроля сварных швов деталей турбин для выявления дефектов непроваров, трещин, пор, шлаков и др. Аппарат состоит из просвечивающей трубки и пульта управления. Сама рентгенография деталей происходит в специальной камере с биологической защитой. Модернизацию печи выполнила словенская фирма Riko. Теперь азотирование происходит в автоматическом режиме. Подача аммиака и азота, температурный режим – все соответствует заданной программе. За выполнением процесса термист следит на экране компьютера.

Модернизацию печи выполнила словенская фирма Riko. Теперь азотирование происходит в автоматическом режиме. Подача аммиака и азота, температурный режим – все соответствует заданной программе. За выполнением процесса термист следит на экране компьютера. На сборочном стенде сборочно-испытательного цеха № 73 были собраны цилиндры высокого и среднего давления (ЦВД и ЦСД) с роторами и первый поток низкого давления (НД). 24 июля в присутствии представителей заказчика оборудование прошло контроль геометрических размеров проточной части, по результатам которого стороны подписали акт сдачи-приемки оборудование. После сдачи заказчику турбина передана на упаковку и отгрузку.

На сборочном стенде сборочно-испытательного цеха № 73 были собраны цилиндры высокого и среднего давления (ЦВД и ЦСД) с роторами и первый поток низкого давления (НД). 24 июля в присутствии представителей заказчика оборудование прошло контроль геометрических размеров проточной части, по результатам которого стороны подписали акт сдачи-приемки оборудование. После сдачи заказчику турбина передана на упаковку и отгрузку. Оборудование было введено в эксплуатацию в июле. Оно находилось на модернизации около четырех месяцев. В печи были заменены горелки, вся электроника, воздухо- и газоотводы, обшивка. Модернизирована система управления печи, которая стала компьютерной.

Оборудование было введено в эксплуатацию в июле. Оно находилось на модернизации около четырех месяцев. В печи были заменены горелки, вся электроника, воздухо- и газоотводы, обшивка. Модернизирована система управления печи, которая стала компьютерной. «ALTA» представлял президент Владимир Плашил и его советник Антонин Мургаш.

«ALTA» представлял президент Владимир Плашил и его советник Антонин Мургаш.